בכל מה שנוגע לתעשייה מתקדמת יש למזער כשלים וטעויות! מדובר בתהליכים הנדסיים מורכבים שצריך להבין ולהתכונן אליהם בהתאם, בכדי לא להכנס לעלויות לא מתוכננות ולחריגות בזמן ובתקציב.

באמצעות שירותי האנליזות שלנו תקבלו אבחון מדויק וממוחשב למוצר ולתהליך הפיתוח באופן שימזער את הטעויות האפשרויות למינימום.

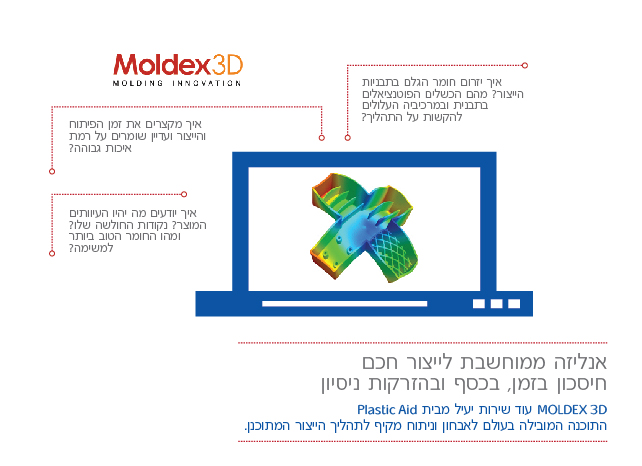

התוצאות והאבחונים שלנו מוגשים בפירוט ובתצוגה תלת מימדית וניתן לממשק קבצים מכל תוכנות ה- CAD המובילות.

שירותי האנליזה הממוחשבת של Plastic-Aid ניתנים בלעדית באמצעות Moldex3D תוכנת ה- Computer Aided Engineering, CAE המובילה והמתקדמת בעולם, לאנליזת תהליכי הזרקת פלסטיק בתבניות.

עם טכנולוגיה זו, אנו מסייעים ליצרני תבניות בביצוע אנליזה במגוון רחב של יישומים בתהליכי ההזרקה בתבניות ומאפשרים ייעול מירבי של תהליך תכנון וייצור המוצר, וקיצור זמן ההגעה לשוק. מה שמבטיח את הגדלת החזר ההשקעה. (ROI)

אנו מבצעים אנליזה לבדיקת תהליך ההזרקה של חלקי פלסטיק. כמו כן ניתן לקבל אנליזות מתקדמות לבדיקת השפעת חלקי התבנית הרלוונטיים על תהליך ההזרקה כגון: חימום/קירור תבנית, מעברי החומר בתבנית, עיוותים וכדומה.

התוכנה מספקת מידע על מאות חומרים מסוגים שונים ומאפשרת למדוד את התנהגותם בתהליכי הייצור השונים.

מי צריך אנליזה ממוחשבת ומתי?

Moldex3D מספקת קשת רחבה של פתרונות ליזמים, יצרני תבניות, בעלי מפעלים, מנהלי מחקר ופיתוח ולכל מי שתחום עיסוקו נוגע בפיתוח מוצרים.

אנליזות יכולות להיכנס בכל שלב בפיתוח בו ישנו חוסר ידע או שאלת וודאות ואין צורך בתלות בתהליך שלם. אנליזה ממוחשבת נותנת תשובות לשאלות ספציפיות העולות בתהליך, כמו גם למכלול של תהליך שלם.

בתום הרצת האנליזות נוכל לדעת:

1. מהי השפעת מיקום נקודת/ות כניסת החומר על איכות החלק והבעיות הצפויות בתהליך ההזרקה.

2. בחינת היתרון והחיסרון של כל מיקום. במקרה של ריבוי כניסות ניתן לבחון את ההשפעה והתרומה של כל כניסה (Gate Contribution) על החלק, האיזון ביניהם והאם ריבוי הכניסות מהווה יתרון או חסרון.

3. לאבחן את שחרורי האוויר הנדרשים ומיקומם, כולל באזורים שבהם יש לכידת אוויר וצורך בשתילת אינסרטים או נשמים למניעת אזורים שבהם נלכד אוויר (Air Trap)

לזהות את קווי האיחוי Weld Line הצפויים בחלק ואת חומרתם – האם קו איחוי הוא לכל עומק המוצר או מקומי בלבד.

4. למפות אזורים בחלק המתוכנן, שבתהליך ההזרקה יסבלו ממפלי לחץ גדולים ובעצם עלולים לא לדחוס מספיק את החומר באזורים אלו.

5. לאמוד את זמן הקירור המשוער, כך שניתן יהיה לבדוק מתי החלק מספיק קר לחליצה ועוד יותר חשוב- היכן כדאי למקם את הזרקנים כך שבמינימום זמן, ניתן יהיה לחלוץ את המוצר מבלי שתהיה “התחפרות” גדולה שלהם בחלק.

6. לחזות את שינוי המידות, העיוותים, מבנה שכבות המוצר. דיוק גבוה בהערכת המידות והטולרנסים המתקבלים מהתהליך. כמו כן מאמצים שיוריים, ניתוח הרפיה, כיוון סיבים וכמותם בחומרים משוריינים.

התוצאה-מוצר איכותי וחסכוני בזמן ובכסף

אנליזה ממוחשבת מאפשרת לחסוך זמן, כסף והזרקות ניסיון באמצעות אבחון זרימת חומר הגלם בתבנית, תוך התחשבות במרכיבי התבנית, כך אפשר לזהות כשלים פוטנציאלים בתבנית בטרם ייצורה.

תהליך זה מאפשר תכנון מוצרים איכותיים תוך הפחתת עלויות הפיתוח וקיצור זמן ההגעה לשוק.